╥╗ú«╟░╤╘ «ö(d¿íng)╜±╞≤ÿI(y¿¿)╡─╕é(j¿¼ng)áÄ(zh¿Ñng)╝»╓╨▒φ¼F(xi¿ñn)╘┌«a(ch¿ún)╞╖┐ε╩╜���íó╨┬«a(ch¿ún)╞╖Θ_(k¿íi)░l(f¿í)╓▄╞┌╝░«a(ch¿ún)╞╖╔·«a(ch¿ún)╥Ä(gu¿⌐)─ú���íú─ú╛▀╫≈₧Θ╨┬«a(ch¿ún)╞╖╔·«a(ch¿ún)╡─ΩP(gu¿ín)µI╣ñ╤bú¼╞Σ╘O(sh¿¿)╙ï(j¿¼)┼c╔·«a(ch¿ún)╓▄╞┌╚╒╥µ│╔₧Θ¢Q╢¿╨┬«a(ch¿ún)╞╖Θ_(k¿íi)░l(f¿í)╓▄╞┌╡─¢Q╢¿╥≥╦╪����íú╘┌╞√▄ç╣ñÿI(y¿¿)╓╨����ú¼▀^(gu¿░)╚Ñ╨┬▄ç╨═╡─Θ_(k¿íi)░l(f¿í)╓▄╞┌╥╗░π₧Θ╩«─Ω���ú¼¼F(xi¿ñn)╘┌┐s╢╠₧Θ╢■╡╜╚²─Ωú¼F(xi¿ñn)ORD╝░TOYOTA╨┬▄ç╨═╡─Θ_(k¿íi)░l(f¿í)╓▄╞┌âH₧Θ╥╗─Ω░δ�����ú¼▀@╥╗╟╨╢╝╡├╥µ╙┌╞≤ÿI(y¿¿)─ú╛▀╘O(sh¿¿)╙ï(j¿¼)┼c╓╞╘∞╩╓╢╬╡─¼F(xi¿ñn)┤·╗»╦«╞╜╡─╠ß╕▀�íú

╕▀╦┘╝╙╣ñ╝╝╨g(sh¿┤)δS╓°ö╡(sh¿┤)┐╪╝╙╣ñ╘O(sh¿¿)éΣ┼c╕▀╨╘─▄╝╙╣ñ╡╢╛▀╝╝╨g(sh¿┤)╡─░l(f¿í)╒╣╢°╚╒╥µ│╔╩∞íúÿO┤≤╡─╠ß╕▀┴╦─ú╛▀╝╙╣ñ╦┘╢╚����íó£p╔┘┴╦╝╙╣ñ╣ñ╨≥íó┐s╢╠╔⌡╓┴╧√│²┴╦║─òr(sh¿¬)╡─πQ╣ñ╨▐Å═(f¿┤)╣ñ╫≈��ú¼Å─╢°ÿO┤≤╡╪┐s╢╠┴╦─ú╛▀╡─╔·«a(ch¿ún)╓▄╞┌����íú─ú╛▀╡─╕▀╦┘╝╙╣ñ╝╝╨g(sh¿┤)╓≡¥u│╔₧Θ╬╥ç°(gu¿«)─ú╛▀╣ñÿI(y¿¿)╝╝╨g(sh¿┤)╕─╘∞╫ε╓≈╥¬╡─â╚(n¿¿i)╚▌╓«╥╗íú╡½╩▓├┤╩╟╕▀╦┘╝╙╣ñ�����ú┐╕▀╦┘╝╙╣ñ┼cé≈╜y(t¿»ng)╝╙╣ñ╘┌╝╙╣ñ╣ñ╦ç╔╧╙╨╩▓├┤à^(q¿▒)äeú┐╕▀╦┘╝╙╣ñ╥▓îª(du¿¼)╝╙╣ñ╘O(sh¿¿)éΣ�����íó╡╢╛▀èA╛▀╝░╧αæ¬(y¿⌐ng)╡─CAD/CAM╧╡╜y(t¿»ng)╠ß│÷┴╦╩▓├┤╠╪╩Γ╡─╥¬╟≤�ú┐╕▀╦┘╝╙╣ñ╙╨╩▓├┤╝╝╨g(sh¿┤)â₧(y¿¡u)ä▌(sh¿¼)╡╚åû(w¿¿n)ε}╥╗╓▒│╔₧Θ╬╥ç°(gu¿«)─ú╛▀╨╨ÿI(y¿¿)╡─╓≈╥¬åû(w¿¿n)ε}╓«╥╗íú

╙óç°(gu¿«)Delcam╣½╦╛╩╟╩└╜τ╔╧╫ε╘τ╓┬┴ª┼c╕▀╦┘╝╙╣ñ╣ñ╦ç╝░╧αæ¬(y¿⌐ng)CAD/CAM╝╝╨g(sh¿┤)╤╨╛┐╡─îúÿI(y¿¿)CAD/CAM╝»│╔╧╡╜y(t¿»ng)Θ_(k¿íi)░l(f¿í)╔╠╓«╥╗���íú╘ô╣½╦╛╥▓╩╟╩└╜τ╔╧╬¿╥╗ôφ╙╨┤≤╨═─ú╛▀╝╙╣ñ▄çΘg╡─CAD/CAM▄¢╝■╧╡╜y(t¿»ng)Θ_(k¿íi)░l(f¿í)╔╠�����íúDelcam╣½╦╛─ú╛▀▄çΘg╫╘1985─Ω┘Å(g¿░u)▀M(j¿¼n)Briageport VF1000 ╕▀╦┘╝╙╣ñ╓╨╨─╢α┼_(t¿ói)����ú¼╙├╙┌▀M(j¿¼n)╨╨╕▀╦┘╝╙╣ñ╣ñ╦ç╡─╤╨╛┐╝░╕▀╦┘╝╙╣ñîú╙├CAM╧╡╜y(t¿»ng)ùùPowerMILL╡─Θ_(k¿íi)░l(f¿í)�íú1995─Ω╣½╦╛╥²▀M(j¿¼n)╨╨│╠₧Θ6M ╡─Mecof 5▌S┬ô(li¿ón)ä╙(d¿░ng)╕▀╦┘╝╙╣ñ╓╨╨─ú¼╥╘╝╙Åè(qi¿óng)╕▀╦┘╝╙╣ñ╣ñ╦ç╝░CAM╧╡╜y(t¿»ng)╡─╤╨╛┐��íú1999─Ω3╘┬│╔╣ª╡─┼e▐k┴╦ÜW╓▐╩╫┤╬HSM╝╝╨g(sh¿┤)╤╨╙æò■(hu¿¼)⌠▀HSM¼F(xi¿ñn)ê÷(ch¿úng)╝╙╣ñ╒╣╩╛ò■(hu¿¼)����ú¼üφ(l¿ói)╫╘╩└╜τ╕≈╡╪╡─╥╗░┘╢α╬╗îú╝╥╜Θ╜B┴╦╕≈╫╘╡─╜¢(j¿⌐ng)≥₧(y¿ñn)íú

╕▀╦┘╝╙╣ñ╝╝╨g(sh¿┤)╘┌╬╥ç°(gu¿«)äéäé╞≡▓╜�ú¼▒è╢α╞≤ÿI(y¿¿)╖╟│úΩP(gu¿ín)╫ó╕▀╦┘╝╙╣ñ╡─░l(f¿í)╒╣╝░╘┌─ú╛▀╨╨ÿI(y¿¿)╡─æ¬(y¿⌐ng)╙├��ú¼╥╘╝░╕▀╦┘╝╙╣ñ╡─╣ñ╦ç╠╪ⁿc(di¿ún)��ú¼╕▀╦┘╝╙╣ñîª(du¿¼)╘O(sh¿¿)éΣ���íó╡╢╛▀╡─╠╪╩Γ╥¬╟≤╥╘╝░╕▀╦┘╝╙╣ñîª(du¿¼)CAD/CAM╧╡╜y(t¿»ng)╡─╠╪╩Γ╥¬╟≤íú╣╩îóDelcam HSM╝╝╨g(sh¿┤)╤╨╙æò■(hu¿¼)⌠▀HSM¼F(xi¿ñn)ê÷(ch¿úng)╝╙╣ñ╒╣╩╛ò■(hu¿¼)╡─┘Y┴╧╒√└φ│╔╬─�ú¼╧ú═√┼c╬╥ç°(gu¿«)Å─╩┬─ú╛▀╕▀╦┘╝╙╣ñ╡─╣ñ│╠╝╝╨g(sh¿┤)╚╦åT╜╗┴≈���íú▒╛╬─╦∙╠ß│÷╡─╙^ⁿc(di¿ún)�����íó╦∙┴╨│÷╡─ö╡(sh¿┤)ô■(j¿┤)âH┤·▒φéÇ(g¿¿)╚╦╙^ⁿc(di¿ún)����ú¼╠╪┤╦╒f(shu¿¡)├≈�íú

íí╢■ú«ΩP(gu¿ín)╙┌╕▀╦┘╝╙╣ñ╡─╢¿┴x

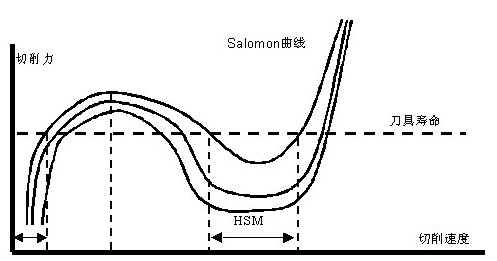

┴∙╩«╢α─Ω╟░ú¼Salomon╠ß│÷╕▀╦┘╝╙╣ñ╡─╕┼─ε▓óîª(du¿¼)╕▀╦┘╝╙╣ñ▀M(j¿¼n)╨╨┴╦╔ε╚δ╡─╤╨╛┐���íú╞Σ╤╨╛┐│╔╣√▒φ├≈ú║δS╓°╟╨╧≈╛Ç╦┘╢╚╡─╘÷╝╙��ú¼£╪╢╚╝░╡╢╛▀─Ñôpò■(hu¿¼)äí┴╥╘÷╝╙�ú¼«ö(d¿íng)╟╨╧≈╛Ç╦┘╢╚▀_(d¿ó)╡╜│¼▀^(gu¿░)─│┼R╜τ╓╡òr(sh¿¬)ú¼╟╨╧≈£╪╢╚╝░╟╨╧≈┴ªò■(hu¿¼)£p╨í��ú¼╚╗║≤╙╓δS╓°╟╨╧≈╦┘╢╚╡─╘÷╝╙╢°╝▒äí╘÷╝╙�����íúÅ─╙╥êD┐╔┐┤│÷�ú¼╥╘╡╢╛▀─Ñôp╡─╟╨╧≈┴ª₧Θ╧▐╓╞ùl╝■ú¼╟░╥╗éÇ(g¿¿)╡═╙┌╘ô╓╡╡─à^(q¿▒)╙≥╩╟╥╗░πé≈╜y(t¿»ng)╝╙╣ñ��íú║≤╥╗éÇ(g¿¿)╡═╙┌╘ô╓╡╡─à^(q¿▒)╙≥?y¿ñn)Θ╕▀╦┘╝╙╣ñ�íú╙╔┤╦╥▓┐╔┐┤│÷ú¼▓╗═¼▓─┴╧╙╨▓╗═¼╡─┼R╜τ╓╡����ú¼ ╙╨╞Σ╕▀╦┘╝╙╣ñ╡─╠╪╢¿╖╢ç·íú╡╢╛▀▓─┴╧┼c┘|(zh¿¼)┴┐╩╟╕▀╦┘╝╙╣ñ╫ε╓≈╥¬╡─╧▐╓╞ùl╝■╓«╥╗�����íú╣╩╕▀╦┘╝╙╣ñ▓╗âH¢Q╢¿╙┌╓≈▌S╦┘╢╚┼c╡╢╛▀╓▒Å╜�ú¼▀Ç┼c╦∙╟╨╧≈╡─▓─┴╧ú¼╡╢╛▀ë█├ⁿ╝░╝╙╣ñ╣ñ╦ç╡╚╛C║╧╥≥╦╪╙╨ΩP(gu¿ín)��íú 4/vQ/>c�2j

�X�b�6X'rY

╕▀╦┘╝╙╣ñ╩╟╘┌║╜┐╒ΣX║╧╜≡▓─┴╧┴π╝■╝╙╣ñ░l(f¿í)╒╣╞≡üφ(l¿ói)╡─ú¼╕▀╦«╞╜║╧╜≡═┐î╙╡╢╛▀╡─ë█├ⁿ▓╗òr(sh¿¬)╓≈╥¬╡─╧▐╓╞╥≥╦╪�íú╕▀╦┘╝╙╣ñ╓≈╥¬╩▄╘O(sh¿¿)éΣ╓≈▌S╦┘╢╚╝░▓─┴╧╚█ⁿc(di¿ún)╡─╧▐╓╞ú¼╥╗░π╓≈▌S╦┘╢╚₧Θ├┐╖╓τè50000~60000▐D(zhu¿ún)╗≥╕ⁿ╕▀��íú▒╛╬─╓≈╥¬ΩP(gu¿ín)╫ó╦▄┴╧─ú╛▀����íóë║ΦT─ú╛▀íó¢_ë║─ú╛▀╝░σæ─ú╡╚║╧╜≡─ú╛▀Σô╡─╕▀╦┘╝╙╣ñ��ú¼▀@╖N▓─┴╧╡─╙▓╢╚╥╗░π│¼▀^(gu¿░)┬σ╩╧50╢╚�ú¼╣╩╕▀╦┘╝╙╣ñ╡─╧▐╓╞╥≥╦╪╓≈╥¬╩╟╡╢╛▀ë█├ⁿú¼╢°╖╟ΣX╝╙╣ñ╓╨╓≈▌S╦┘╢╚╡─╧▐╓╞��íúîª(du¿¼)╙┌╨í╨═─ú╛▀╡─╝Ü(x¿¼)╣¥(ji¿ª)╜Y(ji¿ª)ÿï(g¿░u)╡─╝╙╣ñ�����ú¼╓≈▌S╦┘╢╚┐╔▀_(d¿ó)40000▐D(zhu¿ún)╥╘╔╧�íú╢°┤≤╨═╞√▄ç╕▓╔w╝■─ú╛▀╡─╝╙╣ñ���ú¼╥╗░π╓≈▌S╦┘╢╚12000▐D(zhu¿ún)/╖╓╥╘╔╧╡─╝╙╣ñ┐╔╖Q₧Θ╕▀╦┘╝╙╣ñ�����íú 7TD%vhbiwi

L�f��OXgn\

╚²ú«╕▀╦┘╝╙╣ñ╡─╖╓εÉ╝░┼cé≈╜y(t¿»ng)╝╙╣ñ╖╜╩╜╡─â₧(y¿¡u)ä▌(sh¿¼)

Delcam╕▀╦┘╝╙╣ñ╡─╤╨╛┐▒φ├≈�����ú¼╕▀╦┘╝╙╣ñ░┤╞Σ─┐╡─╢°╤╘æ¬(y¿⌐ng)╖╓₧Θâ╔εÉú║╥╘îì(sh¿¬)¼F(xi¿ñn)å╬╬╗òr(sh¿¬)Θg╫ε┤≤▓─┴╧╚Ñ│²┴┐₧Θ─┐╡─╡─╕▀╦┘╝╙╣ñ╥╘╝░╥╘îì(sh¿¬)¼F(xi¿ñn)╕▀┘|(zh¿¼)┴┐╝╙╣ñ▒φ├µ┼c╝Ü(x¿¼)╣¥(ji¿ª)╜Y(ji¿ª)ÿï(g¿░u)₧Θ─┐╡─╡─╕▀╦┘╝╙╣ñ��íú╚╬║╬─ú╛▀╡─╕▀╦┘╝╙╣ñ╢╝╩╟▀@â╔εÉ╝╝╨g(sh¿┤)╡─╛C║╧▀\(y¿┤n)╙├����ú¼─ú╛▀╔·«a(ch¿ún)╫≈₧Θ╧╡╜y(t¿»ng)╣ñ│╠╢°╤╘ú¼║≤╒▀╥≥ÿO┤≤╡╪£p╔┘┴╦πQ╣ñÆü╣Γ����íó╨▐Å═(f¿┤)òr(sh¿¬)Θgú¼£p╔┘╔⌡╓┴╧√│²┴╦▓┐╖╓╣ñ╨≥���ú¼îª(du¿¼)─ú╛▀╔·«a(ch¿ún)╓▄╞┌┐s╢╠╞≡┴╦╕ⁿ┤≤╡─╫≈╙├����íú

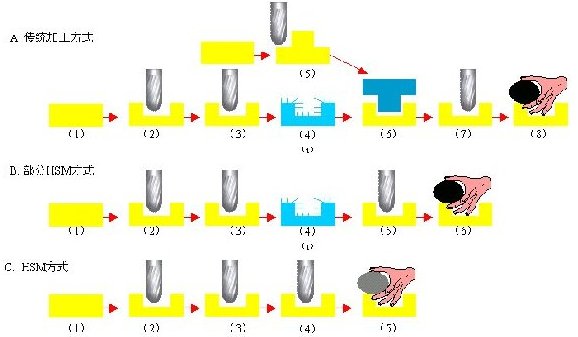

┼cé≈╜y(t¿»ng)╝╙╣ñ╖╜╩╜╧α▒╚����ú¼╕▀╦┘╝╙╣ñú¿HSMú⌐╡─â₧(y¿¡u)ä▌(sh¿¼)╚τ╧┬ú║

HSM┼cé≈╜y(t¿»ng)╝╙╣ñ╖╜╩╜╘┌─ú╛▀╓╞╘∞╣ñ╨≥╔╧╡─╫â╗»ú║

ú¿2ú⌐╕▀╦┘╝╙╣ñ┐╔½@╡├╕▀┘|(zh¿¼)┴┐╡─╝╙╣ñ▒φ├µ

╥≥╕▀╦┘╝╙╣ñ▓╔╚í┴╦╝░╨í╡─▀M(j¿¼n)╜o┴┐┼c╟╨╔εú¼╣╩┐╔½@╡├║▄╕▀╡─▒φ├µ┘|(zh¿¼)┴┐���ú¼╙╨òr(sh¿¬)╔⌡╓┴┐╔╥╘╩í╚ÑπQ╣ñ╨▐╣Γ╡─╣ñ╨≥���ú¼╥≥▒φ├µ┘|(zh¿¼)┴┐╡─╠ß╕▀╩í╚Ñ┴╦╨▐╣Γ╝░ⁿc(di¿ún)╗≡╗¿╡╚╣ñ╨≥╦∙╣¥(ji¿ª)╝s╡─òr(sh¿¬)Θg��íú

| | | ╓≈╥¬╣ñ╨≥╒f(shu¿¡)├≈ | ╣ñ╨≥┐éö╡(sh¿┤) |

| A | é≈╜y(t¿»ng)╝╙╣ñ╖╜╖¿ | ú¿1ú⌐├½┼≈═╦╗≡���ú¼ú¿2ú⌐┤╓╝╙╣ñú¼ú¿3ú⌐░δ╛½╝╙╣ñ��ú¼ 1O3"W;SR<:

ú¿4ú⌐┤π╗≡╠Ä└φ�����ú¼ú¿5ú⌐ δèÿO╝╙╣ñ����ú¼ú¿6ú⌐δè╝╙╣ñ�ú¼ � G`8i{3�:

ú¿7ú⌐╛╓▓┐╛½╝╙╣ñú¼ú¿8ú⌐╚╦╣ñÆü╣Γ | 8 |

| B | ▓┐╖╓HSM╖╜╩╜ | ╙╔╕▀╦┘╛½╝╙╣ñ╚í┤·δè╝╙╣ñ����ú¼£p╔┘â╔╡└╣ñ╨≥ | 6 |

| C | HSM╖╜╩╜

|